Продукция

Линия непрерывного литья и прокатки алюминиевых прутков SH1600/9,5(12,15)–255/15(13,11)

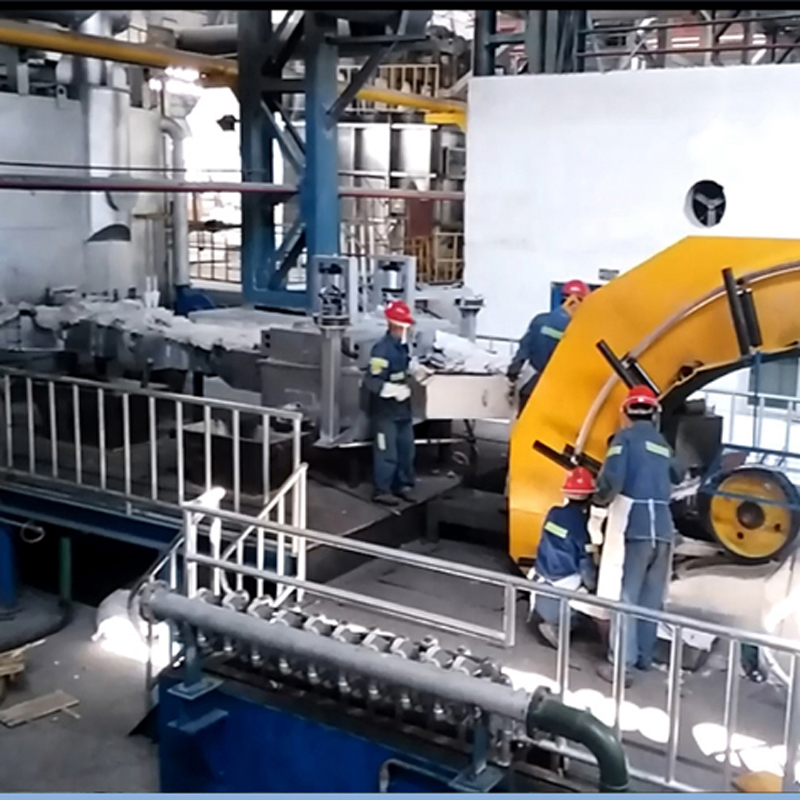

Предоставляя линии непрерывного литья и прокатки алюминиевых сплавов, компания также предоставляет различные типы плавильных печей, теплоизоляционные печи и специальное оборудование для производства сплавов в соответствии с различными требованиями клиентов. Компания успешно завершила ряд проектов “под ключ” в стране и за рубежом.

Описание

маркер

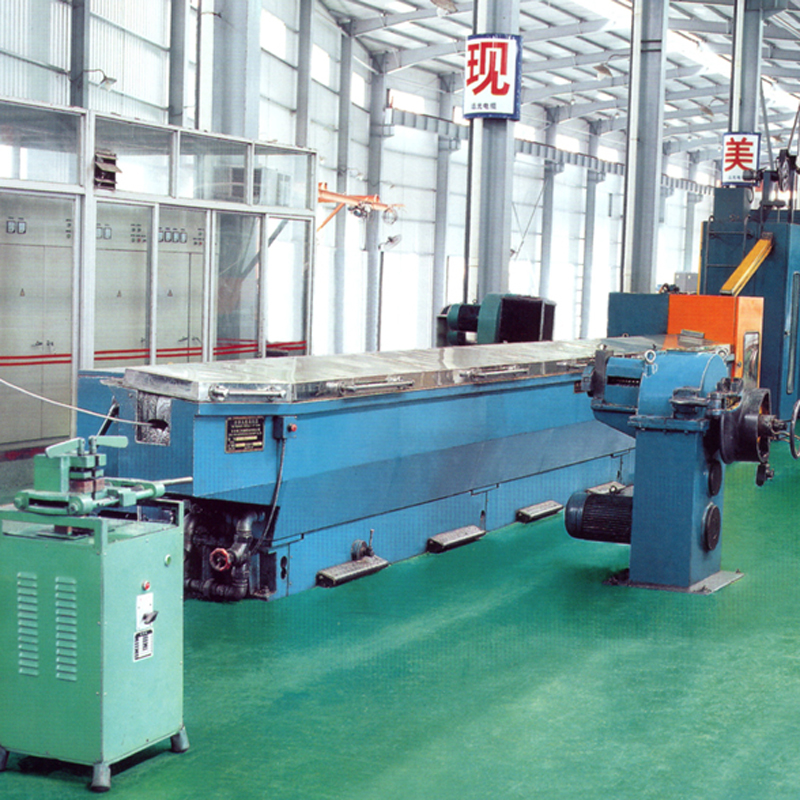

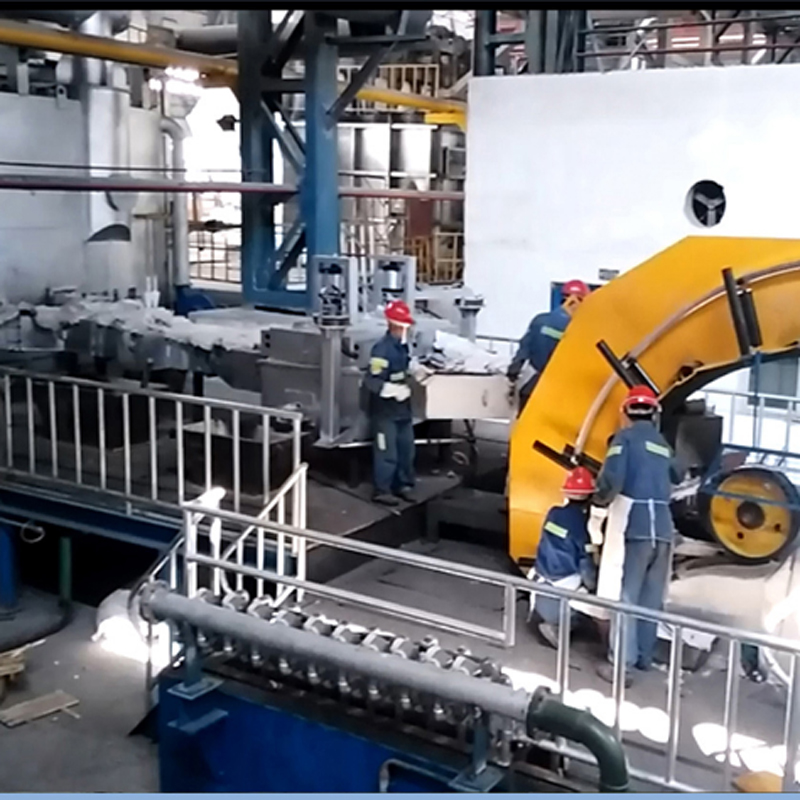

Эта производственная линия в основном состоит из машины непрерывного литья заготовок, вспомогательного оборудования, стана непрерывной прокатки, устройства закалки и намотки, эмульсионного охлаждения, системы масляной смазки, электронной системы управления, внешней системы водяного охлаждения и других устройств. Его легко расширяемая конфигурация оборудования позволяет производить проводящие алюминиевые стержни трех спецификаций: 9,5 мм, φ12 мм и φ15 мм. Среди них для 9,5 мм используется 15 стоек, для 12 мм — 13 стоек, а для 15 мм — 11 стоек. . Его удобно разбирать и собирать.

В нем используется четырехколесная машина горизонтального литья, которая в настоящее время является самой совершенной машиной непрерывного литья в Китае: она обеспечивает автоматическое управление потоком и горизонтальную разливку, упрощает работу операторов и обеспечивает стабильное литье алюминия из жидкого алюминия без прокатки, а также устраняет такие дефекты, как шлаковые включения и поры внутри алюминиевого стержня, качество продукции значительно улучшилось.

Прокатный стан использует автоматическую подачу, а трехвалковая рама Y-образной формы поочередно оснащена верхней и нижней передачей. Если в процессе прокатки возникает неисправность, вызывающая перегрузку, срезная втулка в предохранительной муфте срезает предохранительный штифт, чтобы защитить шестерню трансмиссии и вал от повреждений.

Роликовый безмасляный приводной стержень и устройство для формирования петли «цветок сливы» - нет необходимости в смазке свинцового стержня, экономия энергии и снижение выбросов. инновационная структура сохраняет силу деформации алюминиевого стержня и освобождает от образования петли; сила в лучшем состоянии, образующая идеальную форму. Круг хороший, прием цветка сливы уменьшает проблему того, что алюминиевый стержень твердый снаружи и мягкий внутри.

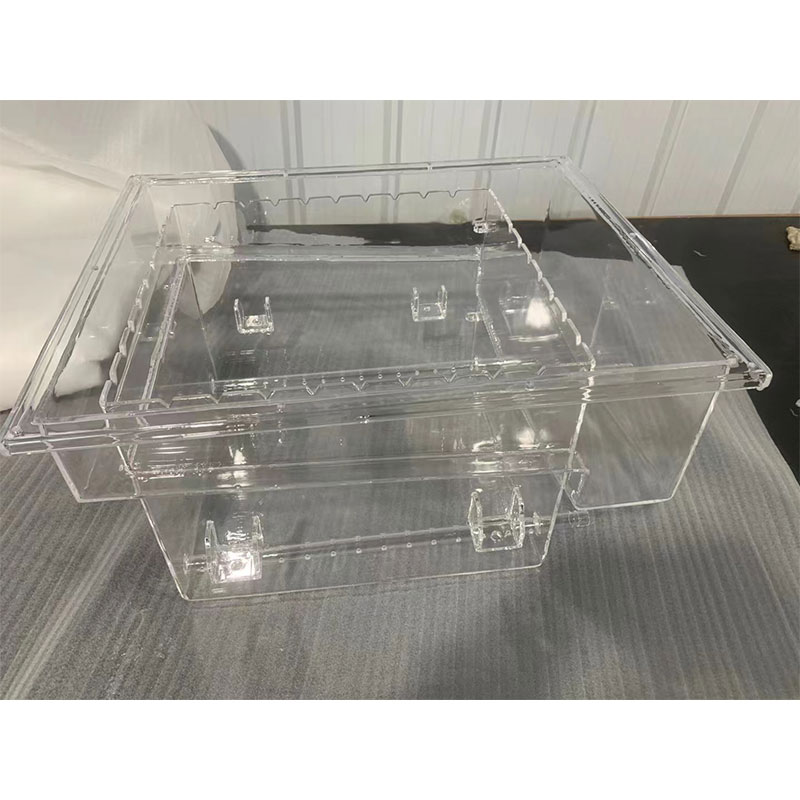

Открывающаяся приемная рамка позволяет легко вынимать рулон. Приемная тележка оснащена тормозами на направляющих для облегчения позиционирования приемной рамы. Благодаря управлению преобразователем частоты мотор-редуктора можно реализовать два метода резки: большие и малые круги и подбор цветков сливы.Прием, улучшенный прием более способствует рассеиванию тепла, что делает внутреннюю прочность продукта относительно стабильной.

Управление электрической трансмиссией использует главный двигатель постоянного тока и усовершенствованное полностью цифровое устройство управления скоростью Siemens для синхронизации скорости разливочной машины, эмульсионной машины и закрывающего стержня, а также осуществляет двусторонний обмен данными с ПЛК через связь Ethernet через сенсорный экран человеко-машинного интерфейса. Программное управление ПЛК осуществляет мониторинг и управление системой.

Производственный процесс

Сырье - плавильная печь - раздаточная печь - четырехколесная машина горизонтального литья - передняя тяга - прокатно-ножницы - стан непрерывной прокатки - безмасляный прием и закалка - двухрамный приемный станок (большой и малый круг и цвет сливы) прием) - алюминиевый стержень

Квалифицированная алюминиевая жидкость проходит через желоб, впрыскивается в машину непрерывного литья горизонтального литья и непрерывно разливается в трапециевидные слитки диаметром 2340 мм. Отходы слитков, которые не соответствуют требованиям прокатки, отрезаются прокатными ножницами и затем поступают в машину. Стан непрерывной прокатки проходит через питатель, а затем стержень выгружается. Пройдя через эмульсионный мешок, безмасляную направляющую трубку и устройство для намотки стержня, он попадает в машину для закрытия стержня с двойной корзиной, где формируется прием цветков сливы в рулон. .

Основные параметры продукта

| Спецификация модели | SH2340/9.5(12、15)-255/15(13、11) | SH3400/9.5-300/2-255/14 |

| Площадь сечения литейного прутка | ~2340мм² | ~3440мм² |

| Диаметр литейного колеса | Φ1600мм | Φ2100мм |

| Главный двигатель (постоянного тока) | 315квт | Двигатель грубой прокатки: 1#45кВт: 2#55кВт; (Независимый привод, переменный ток) 315 кВт (постоянный ток) Двигатель чистовой прокатки: 550 кВт (постоянный ток) |

| Прокатный стан | Y-образная трехроликовая рама: 15 стоек. Номинальный размер ролика Ф255мм |

Черновая прокатка: 2 двухвалковые клети. Номинальный размер рулона: Ф300мм. Чистовая прокатка: 14 Y-образных трехвалковых клетей. Номинальный размер рулона: Ф255мм. |

| Габаритные размеры основного оборудования | Длина 32,1 м×ширина 7,2 м×высота 4,2 м | Длина 40 м×ширина 8 м×высота 5,3 м |

| Не включает медеплавильную печь | ||

| Общий вес основного оборудования | ~65t | ~70t |

| Установленная мощность основного оборудования | 1200 КВА | |

| Производственная мощность | A2:~5T/h | A2:~7-8t/h /A6:~6-7t/h |

| Стандартный диаметр медного прутка | Φ 9,5мм/Φ 12мм/Φ 15мм | |